FMEA - Failure Mode and Effect Analysis (1.časť)

FMEA - Failure Mode and Effect Analysis. V preklade anglickej skratky sa skrýva metóda analýzy možných chýb a ich dôsledkov. Je možné, že sa stretnete s podobnou skratkou FMECA (Failure modes, Effects and Criticality Analysis), ktorá označuje tú istú metódu, ku ktorej je doplnená kritická analýza.

História metódy FMEA začala písať svoje počiatky v americkej armáde v roku 1949, v tom čase ako vojenská norma MIL-P-1629. V šesťdesiatych rokoch začala používať FMEA aj americká NASA pri svojich vesmírnych programoch s cieľom zlepšiť a overiť spoľahlivosť používanej vesmírnej techniky.[1] Postupom času si táto metóda našla uplatnenie aj v komerčnom priemysle, napr. automobilovom. (ale aj zdravotníctvo, potravinárstvo, plastový priemysel,...)

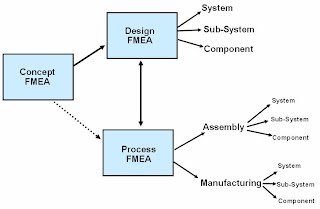

FMEA je prístup, ktorý krok za krokom identifikuje všetky možné zlyhania, ktoré sa vyskytujú pri vývoji, konštrukčnom návrhu, výrobe, montáži výrobku, alebo dodaní služby.[2] Pomáha eliminovať, alebo redukovať negatívne efekty potenciálnych zlyhaní predtým, než sa v skúmanom subjekte objavia. (Pod pojmom subjekt môžu vystupovať: systém, subsystém, služba, výrobok, dodávka, proces,...) Je to tímovo orientovaný nástroj na riešenie problémov. Jedná sa o kvantitatívnu a hĺbkovú analýzu rizika spojeného s možnými chybami.

Prínos FMEA metódy možno badať v nasledujúcich podnikových oblastiach[5]:

• úspora nákladov na neskoršie odstraňovanie chýb

• zvyšovanie funkčnosti a spoľahlivosti výrobkov

• minimalizácia rizika záruk na výrobky

• redukce záručných nákladov

• bezporuchové sériové nábehy

• lepší dodržovanie termínov

• hospodárnejšia výroba

• kvalitnejšie služby

• lepšia interná komunikácia

• zaistenie know-how

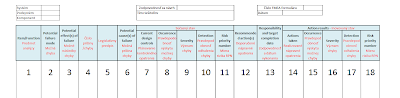

Metóda FMEA sa realizuje pomocou formulára. Prostredníctvom formulára si priblížime jednotlivé komponenty FMEA, ktoré si zároveň aj vysvetlíme. (Pre lepší prehľad a orientáciu v tabuľke si otvorte nasledujúci obrázok v novom okne.)

FMEA formulár obsahuje tieto stĺpce[3][4]:

1.) Item/Function - Predmet analýzy - Názov skúmaného prvku, identifikácia produktu.

2.) Potential failure mode - Možná chyba (porucha, zlyhanie) - V tomto stĺpci uvedieme každú možnú poruchu, ktorá sa môže v súvislosti so skúmaným predmetom vyskytnúť. Musíme rátať so všetkými možnými zlyhaniami a chybami, ktoré by sa mohli vyskytnúť. Je potrebné rátať aj s chybami, ktoré sa vyskytnú na jednom výrobku z milióna. Pravdepodobnosti výskytu nezohrávajú žiadnu rolu.

3.) Potential effect(s) of failure - Možné následky chyby - Následky chýb sa môže prejavovať rôzne. Buď je to chyba na výrobku, alebo sa chyba prejaví u zákazníka pri používaní, resp. sa prejaví pri montáži výrobku, teda v procese výroby. Pre každú chybu môže existovať niekoľko možných následkov.

4.) Číslo príčiny /chyby - číslovanie chyby. Používané pre prehľad vo formulári.

5.) Legislatívny predpis - V prípade, ak bude nejaká chyba porušovať legislatívu, treba túto skutočnosť zaznačiť do formulára.

6.) Potential cause(s) of failure - Možná príčina chyby - Ak máme definované možné chyby a ich následky, tak definujeme aj ich možné príčiny. Takto by sme sa mali dopracovať k širokému spektru príčin, na ktoré sa budeme môcť pripraviť. Uvažovať by sa malo so všetkými možnými (mysliteľnými) príčinami. Pre každý možný následok je možné, mať viac ako jednu príčinu.

7.) Current design controls - Plánovanie kontrolného opatrenia - Stĺpec sa nachádza vo formulári v časti analýzy súčasného stavu možných chýb. Sú tu uvedené vhodné kontrolné a skúšobné postupy a metódy, pomocou ktorých možno zabrániť vzniku danej chyby, resp. zabrániť vzniku príčiny, alebo aspoň dospieť k jej odhaleniu.

8.) Occurrence - Pravdepodobnosť výskytu možnej chyby - (PVCH) Uvádza sa bodové hodnotenie pravdepodobnosti výskytu príčiny chyby pomocou kritérií definovaných v tabuľke č.1. Používa sa stupnica od 1 po 10.

9.) Severity - Význam chyby - (VCH) Uvádza sa závažnosť a významnosť chyby. Tento stĺpec je hodnotený z pohľadu zákazníka. Špecifiká sú rozčlenené v tabuľke č.2..

10.) Detection - Pravdepodobnosť odhalenia chyby - (POCH) V tomto stĺpci prideľujeme body na základe tabuľky č.3., kde sa zohľadňuje pravdepodobnosť zistenia chyby predtým, než sa produkt dostane k zákazníkovi (konečnému, alebo internému).

11.) Risk priority number - Rizikové číslo (miera rizika) - označujeme ho skratkou RPN. Predstavuje súčin bodov z predchádzajúcich troch stĺpcov.

|

| Obr.č.1.: FMEA formulár (vytvorené autorom) |

1.) Item/Function - Predmet analýzy - Názov skúmaného prvku, identifikácia produktu.

2.) Potential failure mode - Možná chyba (porucha, zlyhanie) - V tomto stĺpci uvedieme každú možnú poruchu, ktorá sa môže v súvislosti so skúmaným predmetom vyskytnúť. Musíme rátať so všetkými možnými zlyhaniami a chybami, ktoré by sa mohli vyskytnúť. Je potrebné rátať aj s chybami, ktoré sa vyskytnú na jednom výrobku z milióna. Pravdepodobnosti výskytu nezohrávajú žiadnu rolu.

3.) Potential effect(s) of failure - Možné následky chyby - Následky chýb sa môže prejavovať rôzne. Buď je to chyba na výrobku, alebo sa chyba prejaví u zákazníka pri používaní, resp. sa prejaví pri montáži výrobku, teda v procese výroby. Pre každú chybu môže existovať niekoľko možných následkov.

4.) Číslo príčiny /chyby - číslovanie chyby. Používané pre prehľad vo formulári.

5.) Legislatívny predpis - V prípade, ak bude nejaká chyba porušovať legislatívu, treba túto skutočnosť zaznačiť do formulára.

6.) Potential cause(s) of failure - Možná príčina chyby - Ak máme definované možné chyby a ich následky, tak definujeme aj ich možné príčiny. Takto by sme sa mali dopracovať k širokému spektru príčin, na ktoré sa budeme môcť pripraviť. Uvažovať by sa malo so všetkými možnými (mysliteľnými) príčinami. Pre každý možný následok je možné, mať viac ako jednu príčinu.

7.) Current design controls - Plánovanie kontrolného opatrenia - Stĺpec sa nachádza vo formulári v časti analýzy súčasného stavu možných chýb. Sú tu uvedené vhodné kontrolné a skúšobné postupy a metódy, pomocou ktorých možno zabrániť vzniku danej chyby, resp. zabrániť vzniku príčiny, alebo aspoň dospieť k jej odhaleniu.

8.) Occurrence - Pravdepodobnosť výskytu možnej chyby - (PVCH) Uvádza sa bodové hodnotenie pravdepodobnosti výskytu príčiny chyby pomocou kritérií definovaných v tabuľke č.1. Používa sa stupnica od 1 po 10.

|

| Tab. č.1.: Bodové hodnotenie významu možných chýb |

|

| Tab. š.2.: Bodové hodnotenie významu chýb |

|

| Tab. č.3.: Bodové hodnotenie pravdepodobnosti odhalenie chýb |

RPN = PVCH*VCH*POCH

Maximálna hodnota RPN = 10*10*10 = 1000 Minimálna hodnota RPN = 1*1*1 = 1

Mieru rizika tak rozdeľujú autori do troch úrovní[4]:

|

12.) Recommended action(s) - Doporučené nápravné opatrenia -Pre každú jednu možnú chybu existuje jedna alebo viac nápravných opatrení. Na základe výšky RPN vieme určiť aj prioritu vykonania nápravného opatrenia. Čím vyššie je číslo RPN, tým vyššia priorita.

13.) Responsibility and target completion date - Zodpovednosť a dátum vykonania opatrení - Pre každé doporučené nápravné opatrenie by sme mali uviesť zodpovednú osobu, alebo tím, spolu s dátumom vykonania opatrenia.

14.) Actions taken - Realizované nápravné opatrenia - V stĺpci vyplníme krátkym, ale adresným opisom nápravné opatrenie, ktoré sa má vykonať na to, aby sa odstránili nedostatky.

15.), 16.), 17.) - Na základe uskutočnení nápravných opatrení zo stĺpca 14 sa vykonajú v stĺpcoch 15 až 17 nové expertné hodnotenia (bodovania) daného zlepšenia.

18.) Risk priority number - Rizikové číslo (miera rizika) - RPN získané obdobným výpočtom na základe bodov v stĺpcoch 15 až 17. Môžeme ho nazvať nové RPN, inovované RPN. Vždy sa snažíme minimalizovať nové RPN, preto môžeme postupovať v niekoľkých kolách FMEA.

ZDROJE:

[1] http://www.fmea-fmeca.com/what-is-fmea-fmeca.html

[2] http://asq.org/learn-about-quality/process-analysis-tools/overview/fmea.html

[3] BORROR, Connie M. AMERICAN SOCIETY FOR QUALITY. The certified quality engineer handbook. 3. Milwaukee: Quality Press, 2009. ISBN 978-0-87389-745-7.

[4] MATEIDES, A., et al. Manažérstvo kvality - história, koncepty, metódy. 8th ed. Bratislava: Epos, 2006. 751 p. ISBN 8080576564.

[5] http://www.rss.tul.cz/ftppub/bs/FMEA%2028.3.2011.pdf

[4] MATEIDES, A., et al. Manažérstvo kvality - história, koncepty, metódy. 8th ed. Bratislava: Epos, 2006. 751 p. ISBN 8080576564.

[5] http://www.rss.tul.cz/ftppub/bs/FMEA%2028.3.2011.pdf

Zdravím, článok je síce starší a činnosť na blogu utíchla, no skúsim sa zapojiť do témy.

OdpovedaťOdstrániťMáte skúsenosti z použitia v praxi? Mám k tomu niekoľko otázok.

1. Pravdepodobnosť výskytu možnej chyby - môžem si na hodnotenie zostaviť vlastnú tabuľku? Pri malosériovej výrobe a náročnosti výrobného procesu totiž nie je reálne, aby som sa priblížil k dolnej polovici tabuľky. (Nemyslím tým upraviť ju tak zásadnou formou, aby som sa mohol chváliť trvalo nízkym hodnotením, ale prispôsobiť ju reálnym číslam z mojej praxe.)

2. Pravdepodobnosť odhalenia chyby - aj v literatúre som sa dočítal, že sa to má zohľadňovať pred tým, než sa to dostane k zákazníkovi (internému alebo externému). Mne pripadá, že hodnotenie by nebolo rovnaké ak by som to posudzoval len voči externému zákazníkovi alebo len internému (pracovníkovi). Skúsim uviesť príklad. Nastane chyba X, pracovník v nasledujúcom procese túto chybu nemusí odhaliť a tak by bolo hodnotenie vysoké. Pri neskoršom procese je však pravdepodobnosť odhalenia omnoho vyššia. Pri hodnotení voči externému zákazníkovi by však hodnotenie bolo nízke, pretože je vysoká pravdepodobnosť, že bude chyba X zachytená ešte pred expedíciou.

3. Podobne ako v predchádzajúcej otázke je natom aj hodnotenie významu chyby. Pre mňa nezhodný produkt nemusí byť tak zásadný, pretože ho môžem recyklovať, prípadne opraviť. Naopak pri hodnotení významu chyby pre externého zákazníka by mnoho chýb malo význam vysoký.