Chcete prosperovať? Neprodukujte straty.

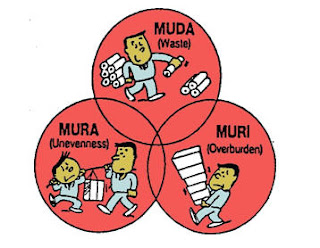

Hlavným poznávacím znakom, ako rozoznávame dobrého hospodára od priemerného je to, ako sa postaví voči plytvaniu. V rámci výrobného systéme Toyota (najmä v súvislosti so štíhlou výrobou) sa spomína plytvanie ako súčasť skupiny troch "MU". Tie sú odvodeninou nasledujúcich japonských slov:

Mura – odchýlka (odklon, nevyrovnanosť, nevyváženosť)

Mura, znamenajúca nevyrovnanosť, je strata vznikajúca vo výrobnom procese spôsobená nezosúladenými kapacitami v riadení výroby. Prejavom „Mura“ môžu byť straty spôsobené čakacími radami.

Muri – preťaženie

V prípade prehnaných požiadaviek na výrobný proces dochádza k preťaženiu systému. Rozoznávame:

- Preťaženie v dôsledku manipulácie

- Preťaženie výrobného systému

|

| Obr.č.1.: Muda, Mura, Muri |

Muri sa prejavuje podobne ako Mura. Pri preťažení výrobného systému vznikajúcimi radami pred strojmi a zariadeniami, tvorbou medziskladov, výskytom chýb. V prípade preťaženia v dôsledku manipulácie sa jedná o fyzické a psychické preťaženia pracovníka pracujúceho ide najmä o chybovosť, pokles produktivity, zníženie kvality výroby a demotiváciu zamestnancov.

Muda – plytvanie

Ak chceme niečo riadiť, musíme to najskôr identifikovať a merať. Muda patrí medzi najzjavnejšie príčiny strát v podnikoch. Podstata spočíva v tom, že minimalizujeme podiel tých činností vo výrobnom procese, ktoré nepridávajú hodnotu. Výsledný efekt je zvýšená spokojnosť zákazníka (ako prvoradý cieľ systémov manažérstva kvality) vďaka kvalite finálnej produkcie, spokojnosť akcionárov (majiteľov) vďaka zníženým stratám, čo má za následok zlepšenie finančných ukazovateľov a súčasne zvýšenie spokojnosti zamestnancov, ktorí vynakladajú menšie úsilie na to, aby dosiahli rovnaký, resp. vyšší výkon (A dostávajú rovnakú, resp. vyššiu mzdu).[2]

Rozoznávame osem druhov plytvania, ale napríklad Womack a Jones identifikujú jeden zdroj plytvania navyše (č.9.)[1][3][4]:

1.) Nadprodukcia – Stratu znamená produkovať viac, než sú nevyhnutné potreby v nasledujúcom výrobnom procese. To je podľa spoločnosti Toyota najväčším zdrojom strát. Napriek tomu sú niektoré spoločnosti rôznymi okolnosťami nútené produkovať viac, ako by mali. V ich prípade sa jedná o poistnú zásobu. Nadprodukcia sa považuje za najhorší spôsob plytvania, lebo spôsobuje ostatné druhy plytvania a zakrýva potreby zlepšovania.

2.) Čakanie – prestoje, spôsobené čakaním na vstupy (oneskorená dodávka) z predchádzajúcich stupňov výroby, chýbajúcim personálom alebo zoraďovaním výrobných zariadení. Plytvanie spôsobené čakaním vzniká vtedy, keď ne sú súvisiace procesy navzájom synchronizované.

3.) Zbytočná manipulácia (transport) - Presúvanie dielcov v rámci prevádzky z jedného pracoviska na druhé, ktoré je sprevádzané dvoj, či trojnásobnou prekládkou nepridáva hodnotu. Zbytočný transport je možné vyriešiť vhodným rozmiestnením pracovísk, teda zmenou "layoutu". Procesy by sa mali nachádzať čo najbližšie pri sebe tak, aby mohol výrobný tok plynule prebiehať bez akýchkoľvek prerušení.

4.) Zbytočné pohyby - V tomto prípade máme na mysli ergonomické problémy spojené s rozmiestnením pracoviska. Zbytočné mikropohyby vedú v konečnom súčte k plytvaniu. V riešení tohoto problému sú nápomocné časové a pohybové štúdie. Majme na pamäti, že pracovník, ktorý vypadá na prvý pohľad zaneprázdnene v skutočnosti nemusí pridávať výrobku žiadnu hodnotu, pretože jeho pohyby sú "jalové".

5.) Nesprávny pracovný postup - (nadbytočné spracovanie) - Je ťažko rozpoznateľné a vzniká vtedy, ak pridávame produktu vyššiu hodnotu, než požaduje zákazník. Jedným z praktických príkladov, ktoré priblížia túto situáciu je napríklad striekanie (lakovanie) automobilovej karosérie mimo zóny viditeľnosti. Práve správne nastavené a napísané pracovné inštrukcie pomôžu predchádzať tomuto plytvaniu.

6.) Chyby pracovníkov a ich odstraňovanie – opravy a prepracovanie (prerobenie) výrobkov. Tieto činnosti vôbec nepridávajú hodnotu, pretože predstavujú úsilie, ktoré musíme vynakladať navyše, aby sme zhotovili produkt v požadovanej úrovni. Extra úsilie predstavuje plytvanie.

7.) Nevyužitá kreativita ľudského potenciálu - Mnoho pracovníkov, pracujúcich priamo vo výrobe, má veľa nápadov, ako by sa dal výrobný proces zlepšiť. Ak sa nepretavia ich nápady do reálnych zlepšení, tak dochádza k plytvaniu, ktorého vyčíslenie by predstavovalo v niektorých prípadoch enormnú sumu. Je úlohou manažérov, aby sa k zlepšovacím nápadom zamestnancov postavili proaktívne, aby nastavili podmienky pre hodnotenie a narábanie s nápadmi a k tomu motivačný systém odmeňovania.

8.) Zásoby - Každá zásoba presahujúca potrebné minimum pre splnenie výrobných cieľov predstavuje plytvanie. Každý druh zásob (ktorý nie je nevyhnutný) predstavuje cieľ eliminácie plytvanie, teda potenciál na zlepšenie.

9.) Návrh a výroba produktov, ktoré neuspokojujú zákaznícke potreby - Zdroj plytvania, ktorý nepotrebuje komentár. Zdroje vynakladané na nerealizovateľný produkt predstavujú priame straty.

Správne hospodáriť, dosahovať kvalitu, byť efektívny znamená: ELIMINOVAŤ VŠETKY FORMY PLYTVANIA! Predchádzajúce body majú dve veci spoločné. Ich podstata je veľmi jednoduchá, ale odhaľovať a odstraňovať ich býva často zložitejšie.

Zdroje:

[1] BORROR, C. M. The Certified Quality Engineer Handbook. 3. vyd. Milwaukee, Wisconsin: ASQ Quality Press, 2009. ISBN 978-0-87389-745-7.[2] MLÁDKOVÁ, Ludmila; JEDINÁK, Petr. Management. Plzeň : Aleš Čeněk, 2009. 273 s. ISBN 978-80-7380-230-1.

[3] SLACK, N., S. CHAMBERS a R. JOHNSTON. Operations Management. 5. vyd. Essex: Prentice Hall, 2007. ISBN 978-0-273-70847-6.

[4] http://leanman.hubpages.com/hub/Seven-Wastes

Komentáre

Zverejnenie komentára